AVT5923. Płynny regulator prędkości i kierunku obrotów silnika 12 V

Opis układu

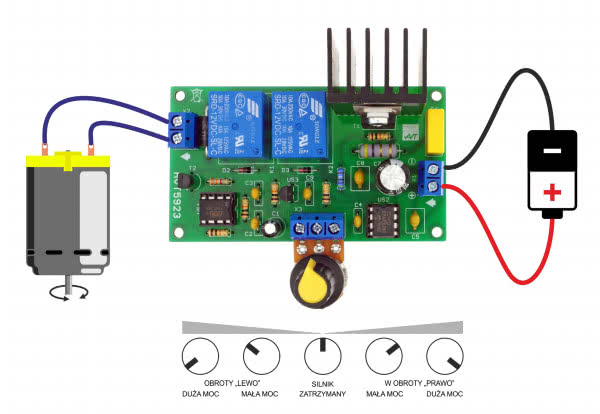

Obsługa suwnicy, wciągarki, ramienia czy innej maszyny tego typu wymaga od jej operatora precyzyjnego sterowania elementem napędowym w obie strony. Musi mieć możliwość jego przyspieszenia, zwolnienia oraz płynnej zmiany kierunku obrotów silnika, który jest elementem wykonawczym. Dlatego regulator PWM do silników prądu stałego wydaje się być idealny.

Ale obsługa maszyny, w której jedno pokrętło służy jako regulator prędkości obrotowej, a drugi podzespół (np. przełącznik) odpowiada za zmianę kierunku obrotów, jest niewygodne i nieintuicyjne. Lepiej byłoby mieć tylko jedno pokrętło, które przekręcamy w lewo lub w prawo - im większy kąt obrotu, tym szybciej porusza się nasz mechanizm. Powrót pokrętła do położenia neutralnego powoduje zatrzymanie silnika.

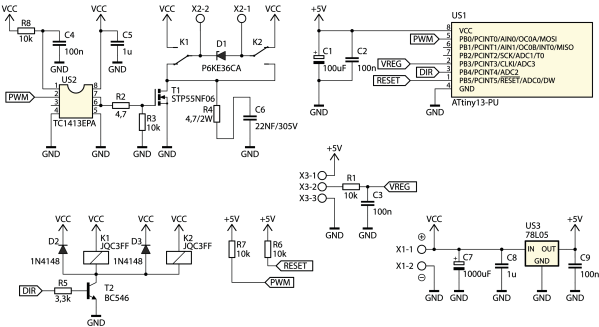

Właśnie do realizacji tego typu sterowania służy opisany układ. Operator trzyma w dłoni tylko jeden element, jakim jest pokrętło potencjometru, a elektronika odpowiada za zmianę kierunku obrotów silnika oraz jego przyspieszanie i zwalnianie. Zasadę działania tego układu, a dokładniej sposób reagowania na kąt obrotu osi potencjometru, został pokazany na rysunku 1. Schemat ideowy regulatora został pokazany na rysunku 2. Główną rolę odgrywa w nim mikrokontroler ATtiny13.

Do odczytu kąta obrotu potencjometru służy przetwornik analogowo-cyfrowy mikrokontrolera, który mierzy pojawiające się na ślizgaczu napięcie. Sam potencjometr został włączony do układu jako dzielnik napięcia zasilającego mikrokontroler, które wynosi około 5 V. Jednak potencjał ślizgacza może ulegać pewnym fluktuacjom względem masy układu, do czego mogą przyczyniać się zarówno zakłócenia elektromagnetyczne, jak i niedoskonałości samego elementu mechanicznego. Z tego powodu między potencjometrem, a wejściem przetwornika został włączony bardzo prosty filtr RC, złożony z rezystora R1 i kondensatora C3, który tę niepożądaną składową tłumi.

• regulacja PWM od 0 do 100%

• automatyczna zmiana polaryzacji napięcia wyjściowego

• obsługa jednym pokrętłem: położenie środkowe wyłącza silnik, przekręcenie powoduje ruch w zadanym kierunku

• częstotliwość sygnału PWM około 600 Hz

• maksymalny prąd wyjściowy 6 A

• zasilanie napięciem stałym 9…18 V, typowo 12 V

Regulacja PWM sygnałem wygenerowanym przez mikrokontroler odbywa się poprzez kluczowanie tranzystora MOSFET z kanałem typu N. Do sterowania jego bramką został użyty specjalizowany driver. Rezystor R2 ogranicza prąd bramki w momencie przeładowywania oraz nieco wydłuża ten proces, aby ograniczyć natężenie zakłóceń elektromagnetycznych wywoływanych przez przełączaną indukcyjność uzwojenia silnika. Temu samemu służy gasik, w skład którego wchodzą elementy R4 i C6.

Zmiana kierunku obrotów silnika odbywa się poprzez przełączenie styków przekaźników K1 i K2. W położeniu spoczynkowym prawy zacisk złącza X3 ma potencjał zerowy, a lewy dodatni. Przestawienie obu zestyków jednocześnie zamienia biegunowość. To bardzo proste rozwiązanie niweluje konieczność stosowania w układzie pełnego mostka H, który wprowadzałby więcej strat i generował problemy ze sterowaniem wszystkich czterech tranzystorów chodzących w jego skład. Tutaj pojedynczy tranzystor steruje mocą silnika (od 0 do 100%), a przekaźniki zmieniają kierunek obrotów silnika. Dioda D1 ogranicza amplitudę powstających przepięć, aby nie doszło do uszkodzenia tranzystora T1.

Cewki przekaźników K1 i K2 nie wymagają szczególnego sterowania. Wystarczy zwykły klucz na niemal dowolnym tranzystorze bipolarnym, jak BC546, aby mikrokontroler mógł je załączać. Diody zabezpieczające, D2 i D3, zostały umieszczone przy każdej cewce przekaźnika, aby długość drogi prądu wynikającego z samoindukcji była możliwie krótka. Silnik, driver tranzystora MOSFET i cewki przekaźników są zasilane wprost z napięcia zasilającego cały układ.

Rezystory:

R1, R3, R6…R8: 10 kΩ

R2: 4,7 Ω

R4: 4,7 Ω/2 W

R5: 3,3 kΩ

P1: potencjometr obrotowy 10 kΩ

Kondensatory:

C1: 100 μF/25 V

C2-C4, C9: 100 nF

C5, C8: 1 μF

C6: MKP X2 22NF/305V AC RM10

C7: 1000 μF/25 V

Półprzewodniki:

D1: P6KE36CA

D2, D3: 1N4148

T1: STP55NF06 (lub podobny)

T2: BC546 lub podobny

US1: ATtiny13-PU DIP8

US2: TC1413EPA DIP8

US3: 78L05 TO92

Inne:

X1, X2: ARK2/500

X3: ARK3/500

K1, K2: JQC3FF 12 V SPDT

Radiator

Montaż i uruchomienie

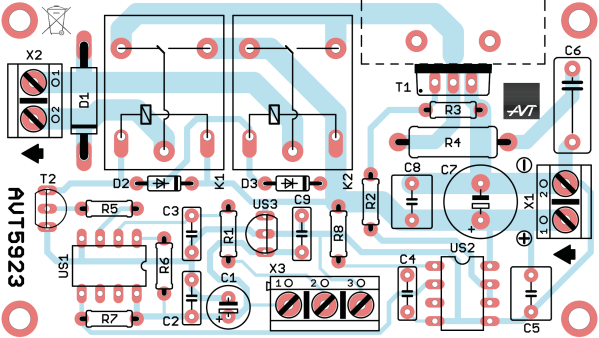

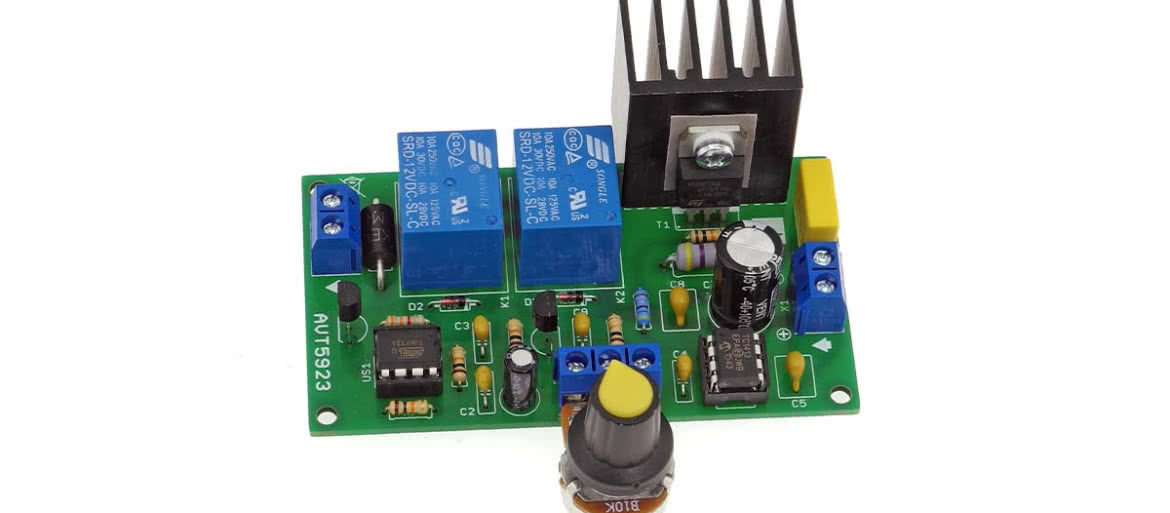

Układ został zmontowany na jednostronnej płytce drukowanej o wymiarach 83×47 mm. Jej schemat został pokazany na rysunku 3. Montaż należy rozpocząć od elementów o najmniejszej wysokości obudowy. Zmontowana płytka jest widoczna na fotografii tytułowej. Maksymalny prąd pobierany przez silnik może wynosić około 6 A i to ograniczenie wnika z szerokości ścieżek znajdujących się na powierzchni obwodu drukowanego. Zasilanie układu wymaga podania napięcia stałego o wartości około 12 V (lub z przedziału 9…18 V) do złącza X1. Dolna granica wynika z konieczności prawidłowego sterowania tranzystorem MOSFET. Górny limit napięcia zasilającego układ to efekt troski izolację podbramkową tego elementu oraz wytrzymałość cewek przekaźników. Tym samym napięciem jest też zasilany sterowany silnik. Pobór prądu przez układ nie przekracza 60 mA przy zasilaniu napięciem 12 V.

Potencjometr nie musi być obrotowy, można z równie dobrym skutkiem użyć suwakowego. Częstotliwość sygnału PWM, który steruje mocą dostarczaną do silnika, wynosi około 600 Hz. Z tego powodu może być słyszalne „piszczenie” uzwojeń silnika w trakcie jego pracy, zwłaszcza z niskim wypełnieniem (przy małej mocy).